当サイトにご訪問ありがとうございます。

私が勤めているのは中小企業の製造業です、主に金属プレス加工を行っています。

私の仕事は社内SEを行いながら生産管理業務も兼任しています。

昨年度に会社側より、「在庫が多いから減らしなさい」との指示がありました。

今回の記事はその活動内容の記録です。

在庫低減活動の結果

まずは結果です。

在庫金額は売上比率で103%→83%、月々の平均在庫金額が前年比▲17%と削減する事ができました。

活動の方向性

持論ですが、在庫は結果と考えています。

在庫が多いという事は、仕事の進め方に問題があるという捉え方をしました。

在庫を減らすための活動というよりも、仕事の進め方を正常に戻す為の活動を進めました。

私の会社は金属プレス加工が主体であるため、まとめ生産を前提としています。

看板方式の導入や1個流しなどの特別な手法を用いた訳ではありません。

在庫低減活動の内容

定期打ち合わせ実施

生産管理部門のチームメンバーにて定期的に打ち合わせを行いました。

打ち合わせを実施する狙いは以下になります。

- メンバーの意識の向上

- 目的や情報の共有

- 改善案や対策の検討

- 活動結果の確認

在庫削減という難しいテーマなので良いアイデアが出る事は希ですが、打ち合わせを持つことにより士気を高めることや、それぞれの役割を明確にして責任感を持たせることが重要です。

生産ロット数を少なくする

今考えると在庫が増えたのは、生産ロット数を製造部門が主体となって決めた事が原因と思えます。製造部門は生産効率を良くしたいので、在庫を意識せずに生産ロットを多くしたがります。その結果、1ヶ月の売上金額を上回る在庫金額になってしましました。

今回は生産管理部門が判断して生産ロット数を決めて行きました。

〈生産ロットを決める上で気をつけたい事は以下の内容です〉

- 生産ロット数が極端に少ないと生産効率が悪くなり、製造部門からクレームが来る。

- 少な過ぎると部材の購入ができない。

- 購入部材などは発注ロットが少ないと単価に影響する可能性がある。

リードタイムを短くする

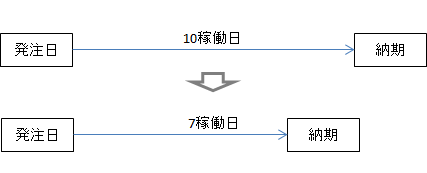

材料のリードタイムを短くしました。

(金属プレス加工業なので材料とは鉄やステンレスなどの鋼材の事を言います)

従来は2週間(10稼働日)の手番で発注していたものを、1.5週間(7稼働日)に短縮しました。

リードタイムの取り決めは従来から行っていないので、仕入先への説明などは行わずに一方的に進めました。今でも少しの納期遅れは発生しますが、取り立てて大きな問題は発生していません。

私の会社では多くのお客様との取引があり、発注形態が様々です。先々まで確定注文をもらえる客先もあれば、1週間先の注文が変動する客先もあります。リードタイムを短くする事で、今までよりも客先注文の変動に対応出来るようになります。

生産ロットを変動させる

私の会社ではMRPの生産管理システムを使用しています。

部品表マスターに生産ロットを指定すると、その数量で部材の調達と生産計画を作成する仕組みになっています。

客先の注文数は常に変動しています、特に最近ではコロナ禍での半導体不足の影響もあり、注文数の変動は以前よりも大きなものになっています。

従来であれば数ヶ月や年単位、注文の変動に気がついた時に生産ロットを変えれば済むのですが、ここ数年においては、そのような仕事の進め方では適正なロット数での生産計画にはならないようです。

今回の活動をきっかけに、「部品ごとに注文数を常に確認しながら、部材の注文数や生産ロット数を常に変えて行く」、仕事の勧め方をそのように変更しました。

〈メリット〉

- 注文数に合わせて調達や生産ができる。

- 常に生産数が変わるため数量を減らしても生産する側が気づかないのでクレームが来ない。

〈デメリット〉

- 作業の手間がかかる。

安全在庫、余裕在庫を減らす

在庫を気にしながら工場内を見回してみると、ネジやカシメピン、リベットなどの在庫が多い事に気がつきました。システムの運用状態を確認すると、余裕在庫数の設定が悪かったようです。

以前に在籍していた購買担当者が何か理由が有ったようで、在庫を多く持つような設定したことが原因です。月日が過ぎて状況が変わり、今となっては意味もなく在庫を持つ設定となっていました。

余裕在庫数の設定を見直す事で、購入部材の在庫数は適正化されました。

材料発注と生産計画を同期する

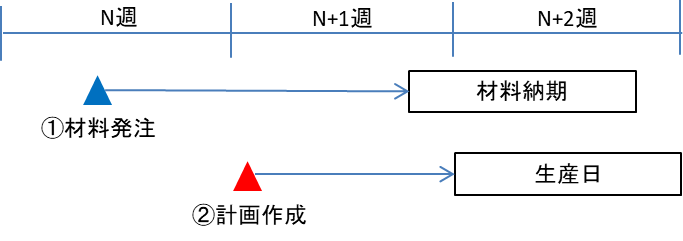

従来は材料の手配を先に行ってから生産計画を作成していました。

【従来のイメージ】

この方法では生産日よりも早く材料が入荷したり、材料を吸い上げる作業が発生する事がありました。

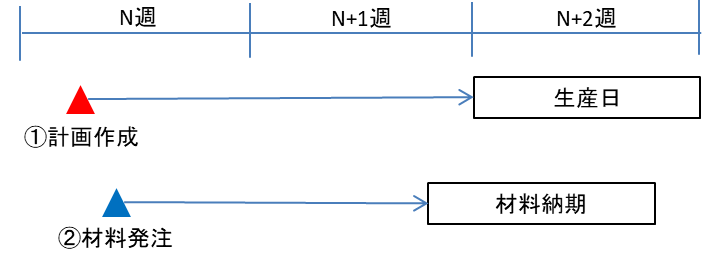

【変更後のイメージ】

変更後は生産日を先に決めてから材料発注を行うようにしました。

従来よりも計画を作成する期間が長くなるため、注文変更に振られる可能性は高くなります。ですが材料納期と生産日が同期出来るようになり、この方がメリットが大きいと感じられました。

管理帳票の集計単位を小さくした

今までの管理帳票は売上金額と在庫金額を客先ごとに集計したものしかありませんでした。客先別に「どこの在庫が多い、少ない」まではわかるのですが、広すぎてポイントが絞れません。

そのためマスター上に製品番号やモデル番号などの情報を持たせて、従来よりも小さな単位で集計を行いました。

但し、部品数にすると恐らくは5,000部品以上あるので、売上が多い客先や在庫が多い客先に限定です。

これが思った以上に効果があった作業です。

何でもそうですが「可視化する」というのは重要であると、改めて認識しました。

まとめ

以上が在庫低減の活動で行った内容です。

「生産管理の方法を変える」、「ものづくりの方法を変える」などといった派手なことではなく、仕事を正常化するだけで、ある程度の在庫削減の効果がありました。

会社側からは「効果は有ったので、来年度も引き続き活動してください」との事です。

以上、宜しければ参考にしてください。